Портативная система диагностики бурильных труб

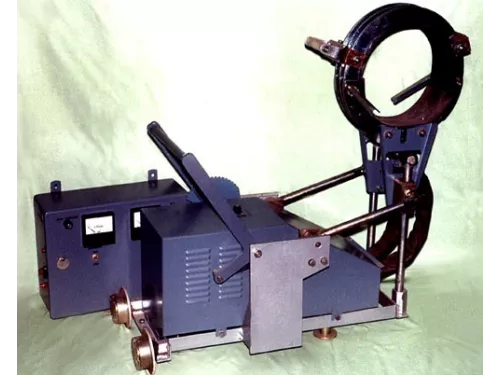

Система диагностики бурильных труб PipeScope 60 -170 предназначена для проведения электромагнитного экспресс контроля (EMI) по выявлению поперечных дефектов стенки бурильной трубы, выявлению дефектов, связанных с изменением толщины стенки трубы (внутренней и внешней общей коррозии), а также выявлению сквозных дефектов. Контроль соответствует стандарту DS1. Установка является портативной и предназначена для проведения скоростного контроля бурильных труб в полевых условиях.

Дополнительно, система PipeScope 60-170 позволяет производить измерение диаметра и овальности бурильных труб, причём одновременно с электромагнитным контролем. Также имеется возможность использования катушки намагничивания для проведения магнитопорошкового контроля тела трубы, высаженных концов и резьб.

Программное обеспечение PipeScope Viewer отображает анимированную 3д модель трубы с дефектами. Визуализация С-сканов позволяет определить точное положение дефектов с угловыми и линейными координатами.

Настройки программы позволяют менять многочисленные параметры проведения контроля, выбирать критерии по которым будет происходить отбраковка труб, выбирать информацию, которая будет отображаться в автоматически формируемых отчётах.

Программное обеспечение Pipescope viewer позволяет отображать C-сканы как при помощи цветовых градиентов, так и в виде 3х мерных поверхностей. Установка Pipescope 60 — 170 обладает функцией остановки над дефектами. А также позволяет производить размагничивание бурильных труб, как в процессе выполнения диагностики так и независимо от процесса проведения диагностики.

Стандарт DS-1 «Инспекция бурильных труб»

| Время контроля трубы в установке | не более 30 с |

| Диапазон диаметров контролируемых труб | 60 мм – 170 мм |

| Диапазон толщин стенки контролируемых труб | до 20 мм |

| Длина контролируемых труб | 1..13 м |

| Максимальное время непрерывной работы в сутки | до 24 ч |

| Номинальное напряжение питания сети | 50 Гц, 220 В |

| Рабочий зазор между датчиком и объектом контроля | до 0.5 мм |

| Диапазон рабочих температур | -40 ºС… +40 ºС |

| Число измерительных каналов для поиска дефектов по методу рассеяния магнитного потока | До 128* |

| Число измерительных каналов для поиска дефектов и толщинометрии по методу измерения плотности потока | До 96* |

| Погрешность измерения диаметра труб | 0.05% |

| Погрешность измерения длины проконтролированной трубы | 10 см |

| Реализована возможность размагничивания трубы после проведения контроля | В автоматическом и в ручном режимах |

| Охват сплошности контроля по периметру трубы | 100% |

| Время переналадки установки на другой типоразмер БТ | не более 30 мин. |

| Скорость перемещения тележки дефектоскопа по трубе | от 0 до 0.9 м/с |

| Потребляемая мощность | до 1 кВт |

| Вес установки | Тележка с корзиной, не более 11 кг |

| Катушка намагничивания, не более 10 кг | |

| Пневмоподъёмник, не более 72 кг | |

| Минимальный размер детектируемых дефектов | В соответствии с DS-1 |

| Минимальное отношение сигнал/шум для сверлений диаметром 1.6 мм | В соответствии с DS-1 |

| Погрешность определения линейной координаты дефекта | не более 5 см |

| Погрешность определения угловой координаты дефекта | не более 4 градусов ° |

| Контроль установкой соответствует по своим характеристикам, стандартам: | API Spec 5D, API RP7G, DS- 1 |

| Габаритный размер и масса PipeScope 60 — 170 Ultra Pro в транспортной таре без СОП и без пневмоподъёмников | 600 мм Х 600 мм Х 600 мм /32 кг |

| Габаритный размер и вес пневмоподъёмника в транспортной таре | 1300 мм Х 300 мм Х 300 мм/72 кг |

| Габаритный размер и вес СОП в транспортной таре | 1900 мм Х 210 мм Х 210 мм/60 кг** |